Zerømouse Blade: producerea mouse-ului de gaming suprem cu imprimantele 3D Form 4 Series

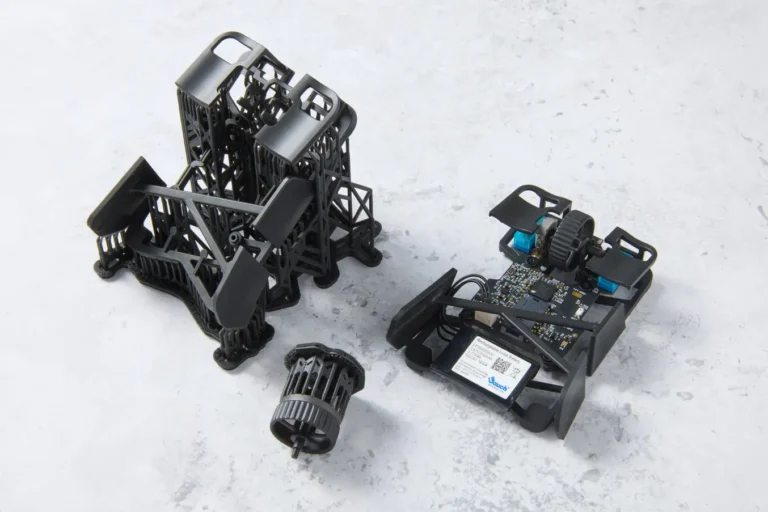

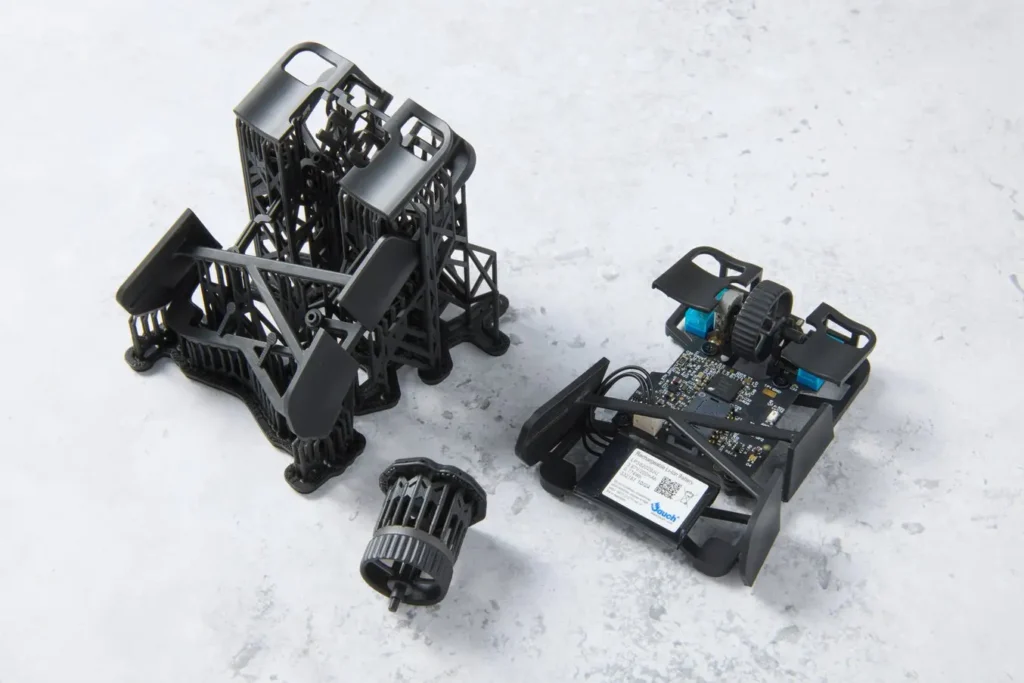

Când Ali Sayed și-a propus să creeze mouse-ul de gaming suprem, știa că acesta trebuie să fie ultraușor, rigid, aderent, ergonomic și să ofere un control extrem de precis. Rezultatul a doi ani de muncă, Zerømouse Blade, a fost lansat în iulie 2025. Cântărind doar 21 de grame, carcasa Zerømouse Blade este cea mai ușoară de pe piață și utilizează cel mai mic număr de șuruburi dintre toate mouse-urile existente. Prototiparea a fost realizată pe o imprimantă 3D Formlabs Form 4.

Când a venit momentul producției, Sayed a realizat carcasa finală și rotițele de scroll pe Form 4L, folosind Black Resin, obținând o calitate comparabilă cu cea a turnării prin injecție, într-un timp mai scurt și la costuri mai reduse decât atunci când apela la producție externalizată în nailon.

„Știu că mulți oameni aud «printare 3D» și se gândesc la ceva ieftin și de calitate scăzută, dar lucrurile se schimbă. Unele dintre cele mai scumpe mașini și produse din lume folosesc piese imprimate 3D.” – Ali Sayed

Experimentare

Proiectul lui Sayed a început dintr-o nevoie personală: mouse-ul de gaming pe care și-l dorea pur și simplu nu exista. Zaunkoenig M2K i-a arătat beneficiile prizei de tip fingertip-grip, însă, după cum spune el, „îl voiam wireless și mai ergonomic. Nu exista nimic asemănător pe piață, așa că m-am hotărât să-l creez eu.”

Acest proiect personal, pornit din pasiune, s-a transformat într-un mod-kit care le permitea utilizatorilor să transplanteze componentele interne ale unui Razer Viper V2 Pro de 58 g într-un mouse cu o greutate totală de 29 g. Mod-kit-ul a fost atât prototipat, cât și produs prin printare 3D HP Multi Jet Fusion (MJF) externalizată, folosind Nylon 12. Însă prototiparea externalizată însemna să aștepte săptămâni întregi între iterații.

„Aceste printuri erau mereu externalizate, ceea ce însemna că trebuia să aștept 1–2 săptămâni înainte de a testa o versiune nouă și de a redeschide fișierele CAD. În momentul în care am trecut la Form 4, productivitatea a explodat. Puteam face mai multe printuri și îmbunătățiri de design într-o singură zi.” – Ali Sayed

Mod-kit-ul a fost un precursor important pentru Blade, dezvăluind punctele de rupere și zonele de presiune, care i-au arătat lui Sayed „unde să adauge masă și de unde poate să o elimine fără a afecta experiența sau senzația în utilizare”. Cea mai mare schimbare în fluxul său de lucru pentru prototiparea Blade a fost, însă, aducerea printării 3D in-house, cu ajutorul Form 4.

Sayed a achiziționat o imprimantă Form 4 pentru prototipare rapidă internă, reducând durata iterațiilor de la săptămâni la doar câteva ore, obținând în același timp dimensiuni precise și o textură de suprafață mai fină. „Să poți face modificări dimineața și să ai printul gata până la prânz — este pur și simplu incredibil”, spune Sayed.

Pentru Blade, procesul de design a presupus modelarea mai multor variante, cu ramuri diferite de design pentru diferite versiuni. „De exemplu, la Blade, structura care susține rotița de scroll a avut trei designuri complet diferite. Le-am printat pe toate deodată și am testat care variantă era cea mai bună.” Ajustările au inclus modificarea lățimii prizei, a unghiului suprafețelor de contact și a înălțimii butoanelor. Unele dintre rafinările finale au constat în ajustări extrem de fine, de 0,05 mm, ale grosimii, pentru a optimiza senzația click-ului.

A încercat să imprime un lot de rotițe de scroll personalizate folosind o imprimantă 3D Bambu Lab X1 Carbon, bazată pe tehnologia FDM (fused deposition modeling), însă a constatat că atât timpul de imprimare, cât și calitatea pieselor nu se ridicau la nivelul obținut cu Form 4.

„Nu poți imprima obiecte foarte mici și foarte detaliate pe imprimantele 3D cu filament. Dimensiunea minimă depinde de duza cu care printezi. Pe majoritatea imprimantelor, aceasta este de 0,4 mm. Aceste imprimante (Bambu Lab X1 Carbon) pot ajunge la 0,2 mm… dar nici asta nu este suficient de detaliat.” – Ali Sayed

Imprimarea unei singure rotițe de scroll durează aproximativ același timp pe Bambu Lab X1 Carbon și pe Form 4. Însă imprimarea a 100 de rotițe durează peste trei zile pe Bambu Lab X1 Carbon și doar 2,5 ore pe Form 4.

Timp de imprimare pentru rotițele de scroll

Bambu Lab X1 Carbon:

o piesă: 1 h 9 min

100 piese: ~3 zile

Formlabs Form 4L:

o piesă: 1 h 18 min

100 piese: 2 h 30 min

În cazul imprimantelor 3D FDM, viteza scalează liniar: cu cât imprimi mai multe piese, cu atât timpul total crește. În schimb, la imprimantele Form 4 Series, bazate pe tehnologia MSLA (masked stereolithography), fiecare strat este expus simultan. Astfel, timpul de imprimare rămâne aproape același, indiferent dacă printezi o singură piesă sau umpli întreaga platformă de construcție.

Rivalizând calitatea pieselor turnate prin injecție

„Blade este primul model pe care l-am printat folosind rășină Formlabs și este, de asemenea, primul nostru mouse complet (folosind modulul Falcon de la Finalmouse). Majoritatea clienților noștri nu pot să creadă că este, de fapt, printat 3D. Saltul de calitate și performanță față de mod-kit-urile noastre anterioare este monumental.” – Ali Sayed

Când Sayed a realizat primul său mod-kit Zerømouse, acum doi ani, își amintește: „Îmi puneam Zerømouse-ul lângă un Zowie sau Logitech, iar diferența era pur și simplu dureroasă… aveam încă un drum lung de parcurs în ceea ce privește calitatea și rafinamentul.”

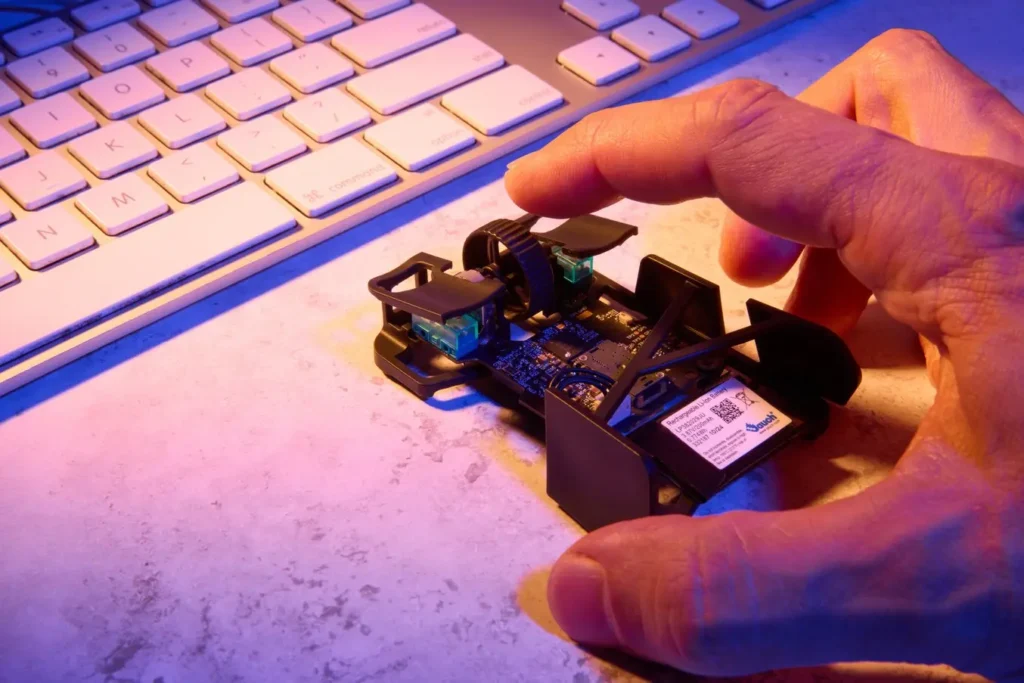

„Chiar de la primul print realizat pe Form 4, am fost uimit de cât de bine arăta”, spune Sayed. A printat carcasa și rotița de scroll folosind Black Resin, o rășină neagră profundă, cu finisaj mat, a cărei suprafață rivalizează cu cea a pieselor turnate prin injecție. După cum afirmă Sayed, „calitatea piesei este într-o ligă complet diferită… aproape de turnarea prin injecție”.

Spre deosebire de piesele realizate prin FDM sau chiar de cele externalizate anterior, detaliul și calitatea suprafeței au fost mult mai fine, materialul mai rezistent și a permis printuri la o rezoluție superioară.

„Dacă vrei să printezi ceva precum o rotiță de scroll pentru un mouse, imprimantele 3D cu rășină, precum Form 4, duc nivelul de detaliu și rezoluție la cu totul alt standard. Ar fi ca și cum o imprimantă cu filament ar avea o duză de 0,05 mm.” – Ali Sayed

Pentru a obține cele mai fine finisaje, Sayed optimizează și setările de printare, reducând liniile dintre straturi. În timp ce prototipurile inițiale sunt printate cu o înălțime a stratului de 50 μm și suporturi generate automat, Zerømouse Blade este produs cu o înălțime a stratului de 25 μm și o structură personalizată de suport pentru carcasă, astfel încât zonele atinse de utilizator în timpul folosirii mouse-ului să nu aibă puncte de contact cu suporturile.

Ușurință în utilizare

Inițial, Sayed a evitat imprimantele 3D cu rășină din cauza procesării post-printare și a reputației acestora de a fi murdare. „Formlabs este diferit. Este un preț premium pentru o experiență premium.”

Distribuirea automată a rășinii înseamnă că nu mai este nevoie ca aceasta să fie turnată manual în rezervor, rezultând un flux de lucru curat și fluid. După îndepărtarea pieselor, Form Wash și Form Wash L sunt extrem de ușor de utilizat: „nu te murdărești pe mâini și nu există practic nicio curățare de făcut”. Platforma de construcție este introdusă în sistemul de spălare, se selectează presetul corespunzător, iar platforma este coborâtă printr-o simplă apăsare de buton. Agitarea asigură o spălare temeinică, după care platforma este ridicată automat.

În ceea ce privește post-întărirea pieselor, Sayed spune că presetările pentru Form Cure „sunt imposibil de greșit”.

Automatizarea și ușurința fluxului de lucru din ecosistemul Formlabs elimină „mizeria” pe care mulți o asociază cu printarea 3D cu rășină. „Încă nu am întâlnit nimic enervant sau vreun punct slab în acest flux de lucru. Fiecare etapă a experienței utilizatorului a fost gândită obsesiv până la cele mai mici detalii”, afirmă Sayed.

„Fiecare interacțiune cu aceste imprimante este extrem de simplă și rafinată. Când uneltele tale sunt atât de plăcute de utilizat, nu doar că elimină fricțiunea procesului de creație, ci îl fac cu adevărat plăcut de fiecare dată când le pornești.” – Ali Sayed

Producția cu Form 4L

„Zerømouse este acum printat pe Formlabs Form 4L, practic cele mai nebune imprimante cu rășină pe care le poți cumpăra fără a investi la nivel enterprise. Sunt niște mașini incredibile, mai ales pentru producție, pentru că fluxul de lucru este pur și simplu excelent.” – Ali Sayed

Primele mod-kit-uri au fost produse externalizat, printate în Nylon PA12 pe imprimante HP MJF. Această metodă era predispusă la deformări, iar „uneori adăugam un mic detaliu sau un decupaj și pur și simplu nu rezista în acest material — fie nu apărea deloc, fie se rupea”.

În plus, comenzile externalizate aveau un minim de 1.100 de bucăți, ceea ce însemna că Sayed era blocat într-un design pentru un tiraj mare. „Problema este că, atunci când comanzi atât de multe bucăți, începi să observi diverse probleme și inconsistențe.” Prin producția internă, folosind printare 3D, Sayed a putut continua să îmbunătățească mouse-ul și să producă exact cantitatea necesară, având control total asupra stocurilor.

Prototiparea și producția realizate prin aceeași metodă — în acest caz, imprimantele Form 4 Series — înseamnă că proprietățile materialului și toleranțele prototipurilor sunt identice cu cele ale produsului final. Modificările devin mai ușoare, mai rapide și mai ieftine, deoarece nu este nevoie de scule costisitoare pentru turnarea prin injecție.

Deși Form 4 îndeplinea cerințele lui Sayed în materie de viteză și finisaj, producția necesita un volum mai mare. Aici a intervenit Form 4L. Cu un volum de construcție de 4,6 ori mai mare decât Form 4, Sayed a putut crește capacitatea de producție, păstrând aceeași viteză și aceeași calitate a suprafeței — folosind aceleași materiale, tehnologie și fluxuri de lucru.

Timp de imprimare pentru carcase

Cantitate | Timp de printare per lot | Printuri pe zi | Total piese pe zi |

|---|---|---|---|

Un Form 4L | 15 carcase | ~3,5 h | 3–4 |

Cu două imprimante Form 4L, Sayed poate produce aproximativ 100 de carcase pe zi, adică în jur de 1.000 de bucăți în 1–2 săptămâni. Deoarece fiecare lot conține doar 15 carcase, el poate continua să itereze și să rafineze produsul ori de câte ori este necesar.

Zerømouse Blade

„Zerømouse este într-o ligă complet diferită față de ce am făcut înainte. Trecerea la rășină, aplicarea unui strat de acoperire adecvat, utilizarea unei plăci de circuit dedicate, cu poziții corecte pentru distanțiere și senzor, faptul că totul a fost gândit încă de la început — toate acestea depășesc cu mult orice produs sau prototip realizat anterior.” – Ali Sayed

După printare și post-procesare, mouse-ul este acoperit cu un spray ultra-mat, rezistent la UV, pentru a îmbunătăți aderența, iar apoi sunt adăugate componentele electronice.

„Chiar dacă aș fi ales turnarea prin injecție pentru Zerømouse, produsul final ar fi fost mai greu și mai slab. Și, oricum, tot aș fi păstrat cel puțin un Form 4 pentru prototipare, pentru că viteza de dezvoltare și de iterare pe care o am cu această mașină este de neprețuit.” – Ali Sayed

Primul lot de Zerømouse Blade s-a epuizat în doar două minute. În timp ce Sayed se concentrează acum pe onorarea comenzilor, sunt planificate viitoare personalizări, inclusiv o versiune pentru stângaci, un model și mai ușor și chiar opțiuni de culori diferite. După cum spune el, „este foarte tare că pot începe să printez mâine un design complet nou”.

„Simt o bucurie enormă atunci când, în fiecare zi, pot lucra pentru a deveni mai bun la ceva și văd progresul. Iar, în ultimii doi ani, acel ceva a fost Zerømouse.” – Ali Sayed

Pentru mai multe informații:

![Formlabs-Logo-200x80[1]](https://admasys.ro/wp-content/uploads/2020/07/formlabs-logo-200x801-1.png)