Cum se adaptează Nextech la încărcăturile personalizate pentru drone prin imprimare 3D

Dezastre naturale, invazii militare, nave scufundate sau avioane prăbușite… imaginile acestor evenimente captează atenția întregii lumi. Iar de cele mai multe ori, aceste imagini sunt surprinse cu ajutorul unei tehnologii relativ noi — dronele sau vehiculele aeriene fără pilot (UAV). Pe măsură ce tehnologia dronelor a evoluat, producătorii au împins constant limitele privind distanța, viteza și greutatea pe care aceste aparate o pot suporta.

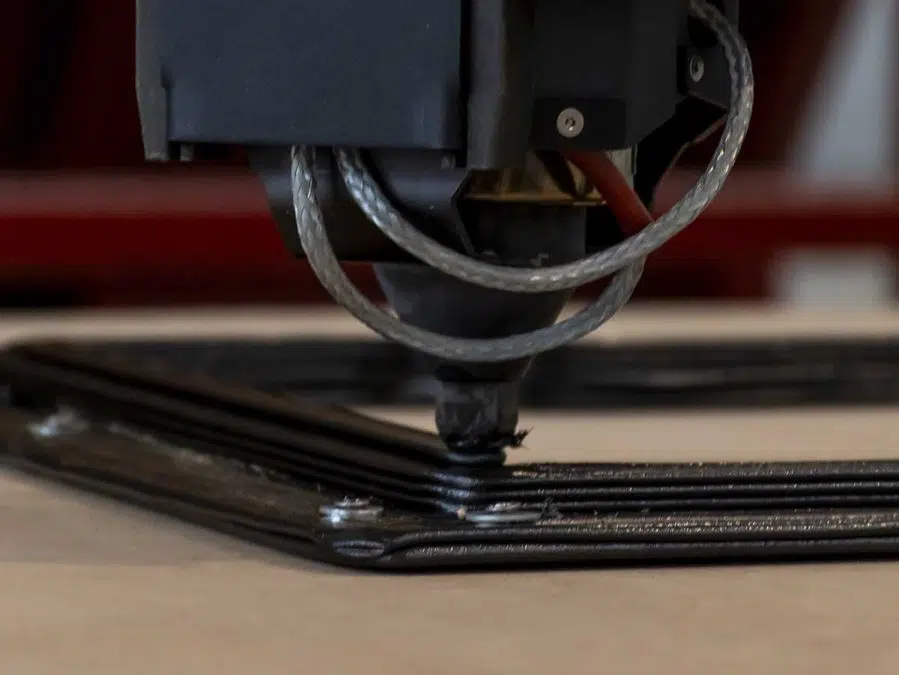

Nextech, un producător de drone cu sediul în Africa de Sud, utilizează imprimante 3D SLS (sinterizare selectivă cu laser) de la Formlabs pentru a fabrica UAV-uri personalizate, performante, pentru clienți dintr-o gamă largă de industrii. Calitățile robuste și fiabile ale pieselor SLS le permit celor de la Nextech să proiecteze, să realizeze prototipuri și să producă în serie printr-un flux de lucru unitar și eficient.

Inginerul de proiectare mecanică Liam Kroone ne-a vorbit despre punctele forte ale acestui flux de lucru hibrid și despre modul în care imprimarea 3D SLS realizată intern i-a ajutat să-și găsească locul într-o industrie extrem de competitivă. „Fluxul de lucru bazat pe imprimarea 3D ne permite să răspundem cerințelor unice ale clienților, să dezvoltăm produse noi și să îmbunătățim designul într-un ritm mult mai rapid”, spune Kroone.

În acest articol vei descoperi cum folosește Nextech imprimarea 3D SLS pentru a:

Înlocui echipamente CNC de milioane de dolari cu un singur Fuse 1+ 30W.

Realiza vârfuri de aripi din fibră de carbon pentru drone cu ajutorul matrițelor imprimate 3D.

Combina prelucrarea mecanică, fibra de carbon și imprimarea 3D SLS pentru un raport optim între greutate și rezistență.

Provocarea dronelor

Vehiculele aeriene fără pilot sunt folosite de zeci de ani, în special în misiuni de supraveghere și tactice pentru organizațiile militare. În domenii precum agricultura, gestionarea faunei sălbatice sau cercetarea climatică, utilizarea dronelor a fost limitată din cauza costurilor ridicate. Fiecare client are cerințe specifice — acestea pot include temperatura și condițiile meteorologice de operare, tipul camerei sau al încărcăturii transportate, ori distanța dintre sursa de alimentare și zona de acoperire.

Deși majoritatea modelelor de drone folosesc piese produse în serie, particularitățile fiecărei aplicații impun inevitabil un grad de personalizare.

Tehnicile tradiționale de fabricație fac ca această personalizare să fie dificilă și costisitoare — realizarea matrițelor, prelucrarea mecanică sau tăierea cu jet de apă ori cu laser implică investiții mari, mai ales atunci când sunt necesare geometruri complexe. Imprimarea 3D a deschis noi posibilități pentru producătorii de drone, permițând fabricarea accesibilă de piese personalizate și structuri complicate. Totuși, alegerea corectă a tehnologiei și a materialelor a reprezentat până acum o barieră în calea adoptării pe scară largă.

Fluxul de lucru cu Fuse 1+ 30W SLS le permite celor de la Nextech să dezvolte rapid prototipuri, să îmbunătățească produsele pe baza feedbackului clienților și să producă în serie, la costuri accesibile, componente personalizate.

Integrarea imprimării SLS în producția internă

Înainte de a adăuga imprimanta SLS Fuse 1+ 30W în procesul lor de fabricație, Nextech externaliza imprimarea 3D sau prelucrarea componentelor în faza de prototipare. „Aveam loturi de piese mici imprimate 3D pe mari mașini industriale EOS la universitatea locală, dar dura săptămâni până le primeam înapoi”, spune Kroone.

Odată cu aducerea imprimantei în producția internă, procesul de dezvoltare a devenit mult mai rapid, ceea ce le-a permis inginerilor să colaboreze mai strâns cu clienții. „Lucrezi la proiecte unice pentru fiecare client, așa că ai nevoie de prototipuri rapide, dar și de piese complexe, detaliate, cu o finisare de calitate superioară”, explică Kroone. „De exemplu, putem adăuga suporturi și testa rezistența, greutatea și manevrabilitatea, sau putem integra o garnitură pentru izolație suplimentară și testa montajul și funcționalitatea, astfel încât soluția finală trimisă clientului să fie de cea mai bună calitate.”

Un astfel de ritm iterativ era imposibil de menținut când piesele erau externalizate. Așteptarea de zile sau chiar săptămâni pentru o nouă versiune aducea echipa tot mai aproape de termenul limită și reducea semnificativ posibilitățile de testare funcțională. „Când ai propria imprimantă în producția internă, poți crește volumul și optimiza utilizarea materialelor. Putem produce piesele din plastic fără să mai fie nevoie de matrițe pentru injecție, care sunt extrem de costisitoare și necesită mult timp pentru realizare”, adaugă Kroone.

Piese complexe prin tehnologii complementare

Încărcăturile utile ale clienților — cum ar fi diverse tipuri de camere sau senzori pentru agricultură, monitorizare de mediu sau studii asupra faunei sălbatice — necesită suporturi personalizate pentru a fi montate pe structura dronei. Aceste suporturi se schimbă de la un proiect la altul: uneori poziționează încărcătura mai departe de sursa de combustibil (care se poate încălzi pe distanțe mari), alteori o fixează la un unghi diferit.

Pentru proiectarea și fabricarea acestor suporturi, care trebuie să fie rezistente și durabile, Nextech utilizează o combinație de imprimare 3D SLS, materiale compozite și prelucrare mecanică. Punctul lor forte constă în folosirea acestor tehnologii ca soluții complementare, nu ca înlocuitori.

„Combinația dintre prelucrarea tradițională și imprimarea 3D SLS a creat, după părerea mea, următoarea generație a modului în care vom fabrica totul.” — Liam Kroone, Inginer de Proiectare Mecanică la Nextech

Măsurând topirea gheții

Unul dintre modelele Nextech este o dronă cu aripi fixe, având o anvergură de 3,2 metri și o rază de acțiune de 100 de kilometri. Pentru un proiect realizat împreună cu guvernul francez, drona a fost folosită pentru a scana și monitoriza calotele glaciare în curs de deteriorare din zona Arctică. Aceasta a transportat echipamente multispectrale și dispozitive personalizate de imagistică termică pentru a măsura modul în care oceanul influențează viteza de topire a gheții.

Echipa Nextech a trebuit să proiecteze suporturi personalizate și componente structurale pentru a transporta încărcătura sensibilă, precum și vârfuri de aripi capabile să reziste în condiții extreme.

„Dacă masa dronei sau mediul de operare se schimbă, profilul vârfului de aripă trebuie și el modificat. Iar atunci când ești în faza de prototipare și aceste variabile sunt în continuă schimbare, devine foarte costisitor să prelucrezi piese înainte de a ști exact cum vor funcționa”, explică Kroone.

Versiunea finală a vârfurilor de aripă urma să fie realizată din compozit de fibră de carbon, însă fabricarea matrițelor pentru aceste piese este consumatoare de timp, iar prelucrarea mecanică este extrem de scumpă. Folosind Nylon 12 Powder pe Fuse 1+ 30W, echipa a putut experimenta cu forme complexe, păstrând o greutate similară cu cea a pieselor finale din fibră de carbon.

„Dacă ai încerca să faci aceste piese din aluminiu sau chiar din fibră de carbon, ar fi destul de complicat să obții matrițe corecte încă din primele faze ale proiectului. Cu Fuse 1+ 30W, putem să testăm mai multe variante complexe sau, pe măsură ce proiectul se schimbă, să imprimăm rapid un nou design, cu un efort minim”, adaugă Kroone.

100 de piese simultan: producție în serie pentru utilizare finală

Pentru Atlas T, un model multirotor, echipa a dezvoltat mai multe variante de monturi pentru tehnologia de transmisie, menite să o fixeze la anumite unghiuri și distanțe. Modul în care dispozitivul este poziționat influențează direct performanța: obținerea unei poziții corecte pentru GPS și antenă înseamnă rază mai mare de acțiune și calitate superioară a semnalului.

Tehnologia de urmărire pe distanțe mari nu poate fi obstrucționată de materiale conductoare și voluminoase, ceea ce face necesară personalizarea atât a suporturilor de încărcătură, cât și a antenei. Acest lucru presupune geometrii complexe și numeroase cicluri de testare cu materiale neconductoare.

Kroone a folosit Fuse 1+ 30W pentru a dezvolta sisteme inteligente de localizare a bateriilor, prevăzute cu funcție de fixare prin clipsare. Acestea includeau atât componente exterioare, cât și interioare, imprimate în Nylon 12 Powder pentru utilizarea finală pe dronă. Dimensiunea redusă a pieselor interne și volumul ridicat făceau dificilă programarea eficientă pe mașinile CNC. „Erau piese mici, iar configurarea lor pe o mașină CNC ar fi necesitat foarte mult timp. În schimb, putem imprima 100 de bucăți simultan pe Fuse 1+ 30W”, spune Kroone.

Performanță comparabilă cu echipamente de milioane de dolari

Combinarea tehnologiei SLS cu prelucrarea CNC oferă Nextech o flexibilitate mai mare în procesul de proiectare și fabricație. Echipa poate realiza producție în serie și geometrii complexe pe Fuse 1+ 30W, în timp ce pentru alte componente utilizează aluminiu prelucrat mecanic, cu rezistență ridicată.

Atunci când au evaluat imprimantele SLS, a fost esențial să găsească una capabilă să ofere o calitate comparabilă cu mașinile CNC de care dispuneau deja. Cu Fuse 1+ 30W, au găsit soluția. „Este într-adevăr o tehnologie extraordinară. Am investit milioane de dolari în mașini CNC, iar capacitatea de producție [a Fuse 1+ 30W] este similară, însă costă doar 60.000 de dolari”, spune Kroone.

Odată cu fiecare misiune reușită a dronelor Nextech, vizibilitatea companiei crește, iar cererea din partea clienților devine tot mai mare. De aceea, fiabilitatea imprimantei este crucială. „Repetabilitatea și fiabilitatea sunt extrem de importante pentru a ne asigura că fabricăm drone de înaltă calitate într-un timp scurt. Multe imprimante SLS sunt cunoscute pentru erori frecvente și printuri ratate, însă Fuse 1+ 30W este o mașinărie de calitate, susținută de un suport tehnic excelent”, explică Kroone.

Fiabilitatea imprimantei, combinată cu angajamentul Formlabs de a oferi suport de top la nivel global, asigură continuitatea producției.

Industria dronelor este extrem de competitivă, cu numeroase companii care concurează pentru contracte importante din partea guvernelor, mediului de cercetare și sectorului agricol. Pentru a rămâne în top, producătorii trebuie să își actualizeze constant tehnologia și să ofere opțiuni personalizabile pentru fiecare proiect.

Tehnologia 3D, în special combinația dintre producția internă cu SLS și prelucrarea CNC, este ceea ce diferențiază Nextech pe piață.

„Aș spune că orice companie care nu are o astfel de imprimantă pentru producție în serie pur și simplu nu este pregătită pentru viitor — își pune singură piedici prin lipsa unui flux de producție intern atunci când este necesar.” — Liam Kroone, Inginer de Proiectare Mecanică la Nextech

Combinând tehnologiile tradiționale de fabricație cu fluxurile avansate de producție aditivă, Nextech a reușit să se ridice în fruntea industriei de drone. Fiabilitatea imprimantelor Formlabs Fuse Series SLS le permite să rămână flexibili, să răspundă rapid la schimbările din lanțul de aprovizionare și la cerințele clienților și să își îmbunătățească constant produsele.

Pentru mai multe informații:

![Formlabs-Logo-200x80[1]](https://admasys.ro/wp-content/uploads/2020/07/formlabs-logo-200x801-1.png)