Dispozitive și suporturi imprimate 3D: o revoluție în eficiența proceselor de fabricație

Imprimarea 3D a revoluționat procesele de producție, oferind soluții versatile care îmbunătățesc eficiența și precizia. Printre aceste inovații, dispozitivele și suporturile (jigs and fixtures) imprimate 3D se remarcă drept instrumente profund transformatoare.

Aceste componente personalizate înlocuiesc rapid metodele tradiționale de fabricație, aducând îmbunătățiri semnificative în ceea ce privește viteza de producție, rentabilitatea și calitatea generală.

Pe măsură ce industriile adoptă tot mai mult tehnologiile aditive, înțelegerea capabilităților și avantajelor jigurilor și suporturilor imprimate 3D devine esențială pentru a rămâne competitiv și pentru a optimiza fluxurile de producție.

Acest articol analizează aplicațiile, materialele, considerentele de design și tendințele viitoare ale acestor instrumente, ilustrând impactul lor profund asupra producției moderne.

Înțelegerea dispozitivelor și suporturilor imprimate 3D

Jigurile și dispozitivele de fixare imprimate 3D schimbă modul de producție printr-o alternativă mai rapidă și mai economică față de metodele tradiționale. Aceste unelte personalizate îmbunătățesc eficiența, acuratețea și siguranța proceselor industriale.

Jigurile sunt unelte care ghidează instrumentele de tăiere sau prelucrare, asigurând operațiuni precise și repetabile, precum găurirea sau modelarea componentelor.

Suporturile (fixtures) fixează piesele în poziție pentru operațiuni precum sudura, asamblarea sau inspecția.

Printre avantajele principale se numără: timpi de livrare reduși, costuri mai scăzute, prototipare rapidă, personalizare și posibilitatea de a crea geometrie complexă. Aceste beneficii au dus la adoptarea lor în industrii precum cea auto, electronică și construcții.

De exemplu, producătorii auto au raportat economii semnificative de timp și bani datorită instrumentelor de asamblare imprimate 3D. Pe măsură ce tehnologia evoluează, potențialul pentru jigiuri și suporturi se extinde dincolo de prototipare, devenind o parte esențială a producției. Următoarea secțiune explorează în detaliu aceste avantaje.

Beneficiile utilizării jigurilor și suporturilor imprimate 3D în producție

Folosirea imprimării 3D pentru realizarea dispozitivelor de fixare oferă numeroase avantaje producătorilor care urmăresc să își optimizeze procesele.

1. Reducerea timpilor de execuție

O unealtă poate trece de la fișier CAD la produs finit în câteva ore sau zile, scurtând considerabil timpii de producție.

2. Economii substanțiale de costuri

Lipsa unor comenzi minime, a matrițelor scumpe și posibilitatea imprimării la cerere reduc costurile atât pentru prototipuri, cât și pentru unelte finale.

3. Prototipare rapidă și flexibilitate în design

Modificările pot fi implementate rapid prin ajustarea fișierelor digitale, oferind o adaptabilitate excelentă pentru componente unice sau rare.

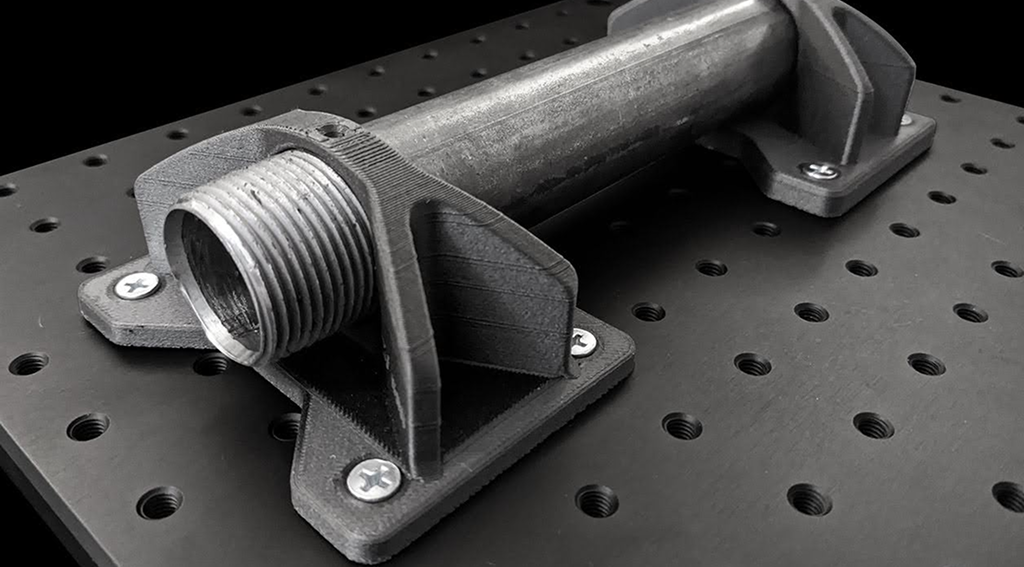

4. Geometrii complexe

Imprimarea 3D permite realizarea unor forme greu de obținut prin prelucrare tradițională, îmbunătățind alinierea pieselor și integrând mai eficient diferite funcționalități în procesul de fabricație.

5. Ergonomie și eficiență mai bune pentru muncitori

Designul ușor și adaptat sarcinilor reduce oboseala, crește confortul și îmbunătățește productivitatea.

Aceste beneficii au condus la utilizarea lor pe scară largă în diferite domenii, așa cum vom vedea în continuare.

Aplicații ale jigurilor și suporturilor imprimate 3D

Dispozitivele imprimate 3D transformă procesele de fabricație în numeroase industrii.

Industria auto

Aceasta se numără printre cele mai rapide în adoptarea imprimării 3D.

Volkswagen Autoeuropa, cea mai mare fabrică auto din Portugalia, și-a adus în producție internă realizarea jigurilor și uneltelor cu imprimante Ultimaker, obținând:

89% reducere a timpilor de producție

98% reducere a costurilor

aproximativ 475.000 € economisiți în primii doi ani

Un exemplu relevant: un dispozitiv de poziționare pentru siglele de pe hayon a scăzut de la 400 € și 35 de zile timp de livrare la 10 € și 4 zile.

Ford, la uzina pilot din Köln, Germania, folosește imprimarea 3D pentru unelte personalizate. După ce a renunțat la tehnologia SLS în favoarea imprimantelor FFF Ultimaker, a raportat:

peste 50% economii la costuri,

timp de execuție redus la jumătate.

Un exemplu este un jig special pentru montarea emblemelor auto, imprimat în Tough PLA, suficient de rezistent dar suficient de moale pentru a nu zgâria caroseria.

Industria electronică

În producția PCB-urilor, jigurile imprimate 3D sunt ideale pentru:

fixarea componentelor în timpul lipirii,

alinierea șabloanelor pentru pasta de lipit,

configurarea dispozitivelor de testare.

Acestea sunt deosebit de utile pentru producție la scară mică și prototipare.

Furnizori industriali și companii de producție

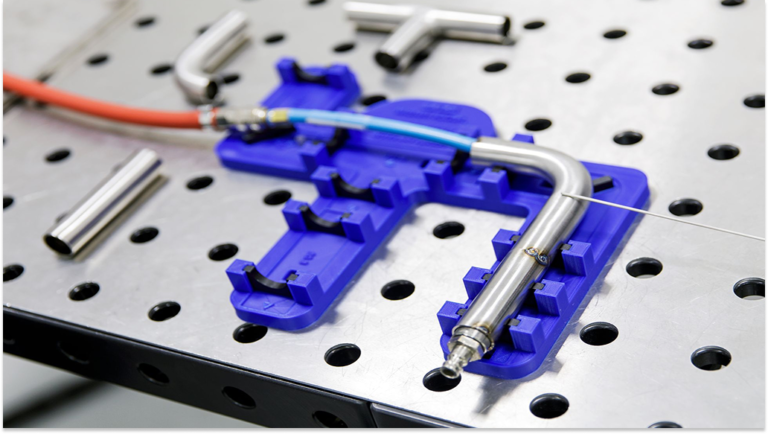

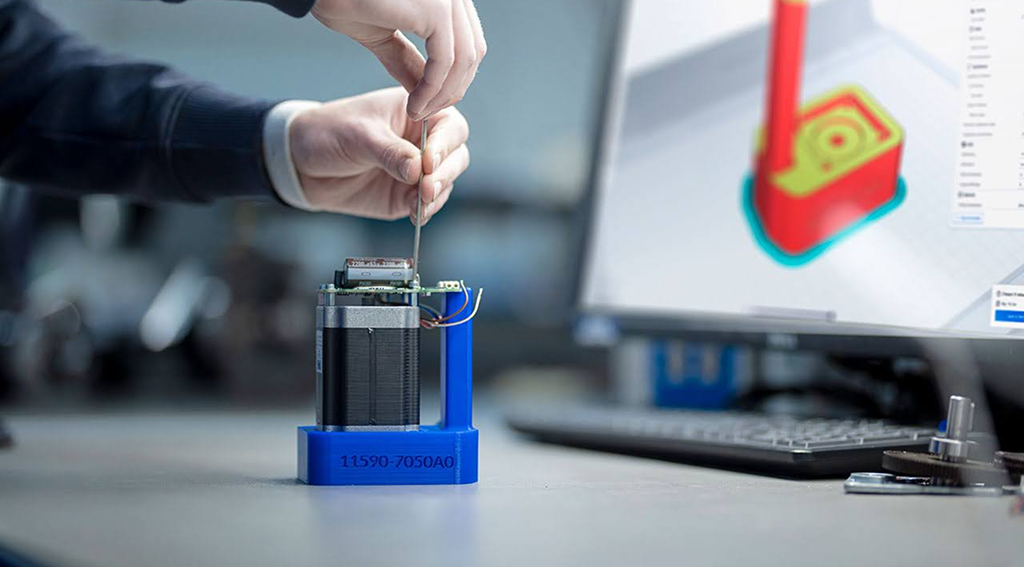

ERIKS folosește imprimante Ultimaker pentru:

jiguri de găurire cu tuburi metalice inserate prin presare,

jiguri de asamblare pentru motoare, reducând timpul de asamblare de la 2–3 minute la 1 minut.

Jabil, lider global în servicii de producție, a raportat:

80% reducere a timpilor de livrare,

30–40% reducere a costurilor pentru componentele de tooling.

Chiar și Ultimaker folosește propriile imprimante pentru producția uneltelor interne, de exemplu un dispozitiv de presare imprimat în XSTRAND™ GF30 PA6 combinat cu TPU pentru protejarea pieselor.

Materiale pentru imprimarea 3D a jigurilor și suporturilor

Alegerea materialului potrivit este esențială pentru performanța uneltelor.

Tough PLA

Ideal pentru aplicații generale, rezistent ca ABS-ul, dar suficient de blând pentru suprafețele sensibile.

Compozite întărite cu fibră de sticlă

XSTRAND™ GF30 PA6 oferă rigiditate și durabilitate superioară, fiind folosit pentru unelte supuse solicitărilor repetate.

Se pot combina materiale dure cu cele flexibile, precum TPU, pentru protecția pieselor.

Materiale inginerești rezistente la temperatură și chimicale

ABS

CPE

Nylon

Acestea sunt necesare pentru medii industriale solicitante.

Considerații de design pentru jigiuri și suporturi imprimate 3D

Pentru un design performant:

1. Selectarea materialului

Ajustată la solicitările fizice și termice.

2. Integritate structurală

Include pereți suficient de groși, nervuri de rigidizare și orientare optimă a piesei în timpul imprimării.

3. Ergonomie și ușurință în utilizare

Mânere confortabile, greutate redusă, marcaje vizuale clare.

4. Modularitate și adaptabilitate

Permite ajustări rapide pentru variante de produse.

5. Integrare în sistemele existente

Compatibilitate cu utilaje, stații de lucru și alte unelte.

6. Post-procesare

Reducerea materialului suport, finisaje adecvate, ușurință în asamblare.

Tendințe viitoare în imprimarea 3D pentru jigiuri și suporturi

Viitorul acestor instrumente este influențat de mai multe direcții:

Digitalizare și Industrie 4.0

Instrumentele devin conectate și integrate în fluxurile digitale.

Luis Rodriguez, inginer de aplicații UltiMaker, observă că deși există „progrese enorme”, există încă „un potențial uriaș” pentru ca firmele să descopere imprimarea 3D ca alternativă viabilă la producția tradițională.

Software accesibil pentru design generativ

Platforme precum Trinckle permit chiar și angajaților fără experiență să creeze jigiuri personalizate.

Adoptare accelerată

Conform datelor Jabil:

în 2017 — 30% dintre companii foloseau imprimarea 3D pentru jiguri și suporturi

în 2021 — 57% au declarat același lucru

Tendința indică faptul că aceste unelte devin standard în industrie.

Sustenabilitate

Imprimarea 3D reduce deșeurile, permite producția la cerere și prelungește durata de viață a echipamentelor prin accesorii personalizate.

Evoluția producției cu ajutorul jigurilor și suporturilor imprimate 3D

Integrarea imprimării 3D în producție marchează un pas important către procese mai agile și eficiente. Adaptabilitatea lor reduce costurile, timpii de producție și îmbunătățește calitatea produselor.

Companii precum Volkswagen Autoeuropa, Ford, Jabil și ERIKS demonstrează impactul transformator al soluțiilor Ultimaker:

până la 98% reducere de costuri

până la 89% reducere a timpilor de producție

Luis Rodriguez subliniază însă importanța dedicării interne:

„Dacă o companie nu desemnează pe cineva să acorde câteva ore pe săptămână acestui domeniu, adoptarea nu va avea loc.”

Pentru companiile care fac acest pas, beneficiile sunt substanțiale: producție la cerere, iterații rapide, flexiblitate și optimizare pentru provocări specifice.

Pe măsură ce adoptarea crește — de la 30% în 2017 la 57% în 2021 — devine clar că jigurilor și suporturile imprimate 3D nu mai reprezintă o excepție inovatoare, ci un standard al producției moderne.

Pentru mai multe informații:

![Formlabs-Logo-200x80[1]](https://admasys.ro/wp-content/uploads/2020/07/formlabs-logo-200x801-1.png)