După doar un an de utilizare a seriei Formlabs Fuse, fabrica Eaton din Olean, NY, a redus semnificativ costurile de operare, înlocuind 90% din dispozitivele de prindere din Delrin realizate anterior prin prelucrare mecanică și îmbunătățindu-și viteza de reacție și eficiența pe linia de producție.

„Ne așteptam la o amortizare a investiției în aproximativ nouă luni pentru sistemul Fuse. Până la urmă, am reușit să o obținem în doar șase.” – TJ Zurell, Senior Manufacturing Engineer, Eaton Olean

În termeni de producție, un „single-piece flow” (flux de producție cu piese unice) presupune extrem de multe etape și elemente aflate în mișcare. La Olean, 15.000 de varistoare cu oxid metalic (MOV) trec zilnic prin acest flux, ghidate de o flotă complexă de mașini care comprimă materia primă, aplică straturi de vopsea, șlefuiesc, sudează, testează și, în final, asamblează produsul final: arestorii de supratensiune pentru stâlpii și stațiile de utilități.

Având atât de multe mașini, roboți și procese, echipa din Olean are nevoie constantă de consumabile și accesorii de producție noi – de la șabloane, dispozitive de fixare și unelte pentru brațe robotice (EOAT), până la piese de schimb și componente pentru automatizare. Aceste piese sunt esențiale, dar, în mod tradițional, presupun timpi mari de livrare, costuri ridicate de fabricație sau sunt dificil de utilizat.

Am discutat cu TJ Zurell, Senior Manufacturing Engineer la Olean, și cu echipa Additive Manufacturing Center of Excellence (AMCoE) a Eaton, pentru a înțelege cum pot producătorii să reducă costurile, să îmbunătățească eficiența, să stimuleze creativitatea și să-și protejeze lanțul de aprovizionare cu ajutorul imprimării 3D SLS.

Cu peste 209 locații de producție în 35 de țări și aproape 93.000 de angajați, Eaton dezvoltă constant metode, procese și produse noi. Strategia companiei pentru implementarea Industry 4.0 – digitalizarea producției și a altor industrii – include utilizarea imprimării 3D pentru rezolvarea problemelor zilnice de pe linia de asamblare, îmbunătățirea siguranței angajaților, creșterea productivității și reducerea costurilor.

Fondat în 2016, AMCoE a început ca un proiect de cercetare în domeniul imprimării 3D pentru divizia aerospațială a Eaton. Astăzi, reprezintă un hub de cunoștințe și o resursă de imprimare 3D pentru toate cele 209 locații de producție. „Centrul nostru de excelență în fabricația aditivă este aici pentru a sprijini problemele care apar în fabricile noastre de producție”, spune Kathleen Chou, Manager Aplicații AM la AMCoE.

Lorem ipsum dolor sit amet, consectetur adipiscing elit. Ut elit tellus, luctus nec ullamcorper mattis, pulvinar dapibus leo.

Lorem ipsum dolor sit amet, consectetur adipiscing elit. Ut elit tellus, luctus nec ullamcorper mattis, pulvinar dapibus leo.

Cameron Peahl, Global Additive Manufacturing Strategy Manager pentru Industry 4.0 la Eaton, coordonează un comitet global care asigură accesul tuturor fabricilor la cele mai bune tehnologii și informații actualizate. „Eaton este un loc extrem de interesant pentru fabricația aditivă, pentru că avem atât o amprentă diversificată de producție, cât și un portofoliu variat de produse. Aceasta ne oferă multe oportunități, dar și provocarea de a rămâne concentrați”, spune Peahl.

Industria imprimării 3D evoluează rapid – apar constant materiale, echipamente și aplicații noi. Consiliul global Eaton a fost creat pentru a filtra și evalua aceste tehnologii, permițând fabricilor să se concentreze pe fluxurile lor de lucru unice. „Am creat un portofoliu de standarde pe care fabricile noastre le pot adopta și dezvolta”, adaugă Peahl.

Pentru a respecta aceste standarde, AMCoE evaluează riguros tehnologiile noi, proces care durează de obicei 6–9 luni. „Ceea ce căutăm este simplitatea în utilizare, fiabilitatea și repetabilitatea,” explică Peahl.

Lorem ipsum dolor sit amet, consectetur adipiscing elit. Ut elit tellus, luctus nec ullamcorper mattis, pulvinar dapibus leo.

Lorem ipsum dolor sit amet, consectetur adipiscing elit. Ut elit tellus, luctus nec ullamcorper mattis, pulvinar dapibus leo.

În fabrici, orice timp pierdut pentru reglaje tehnice înseamnă timp de producție pierdut. În contextul presiunii crescânde asupra productivității, imprimantele 3D trebuie să fie fiabile și ușor de utilizat. „Avem nevoie de mașini industriale pe care să ne putem baza. Nu avem timp pentru apeluri la service sau pentru reglaje complicate. Imprimanta trebuie să printeze ceea ce avem nevoie, atunci când avem nevoie. Orice zi în care mașina nu este în funcțiune înseamnă bani și oportunități pierdute,” spune Peahl.

În 2021, echipa AMCoE a testat mai multe imprimante SLA (stereolitografie), dar niciun producător nu reușise să îndeplinească toate cele trei criterii-cheie: simplitate, fiabilitate și repetabilitate.

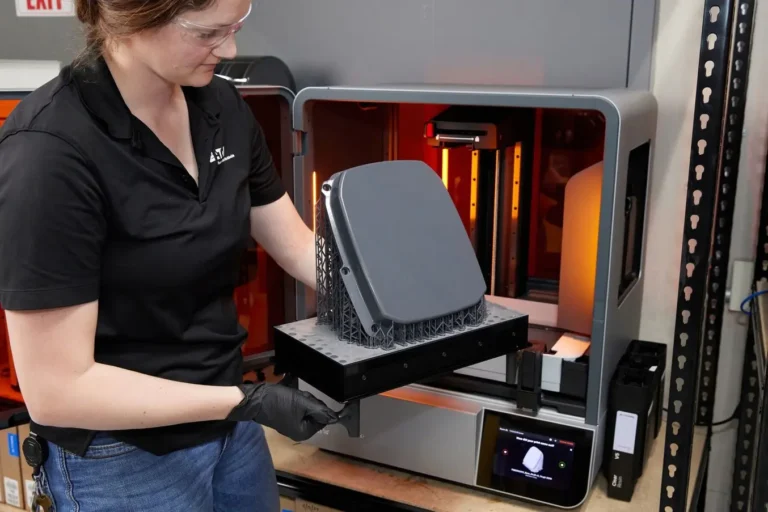

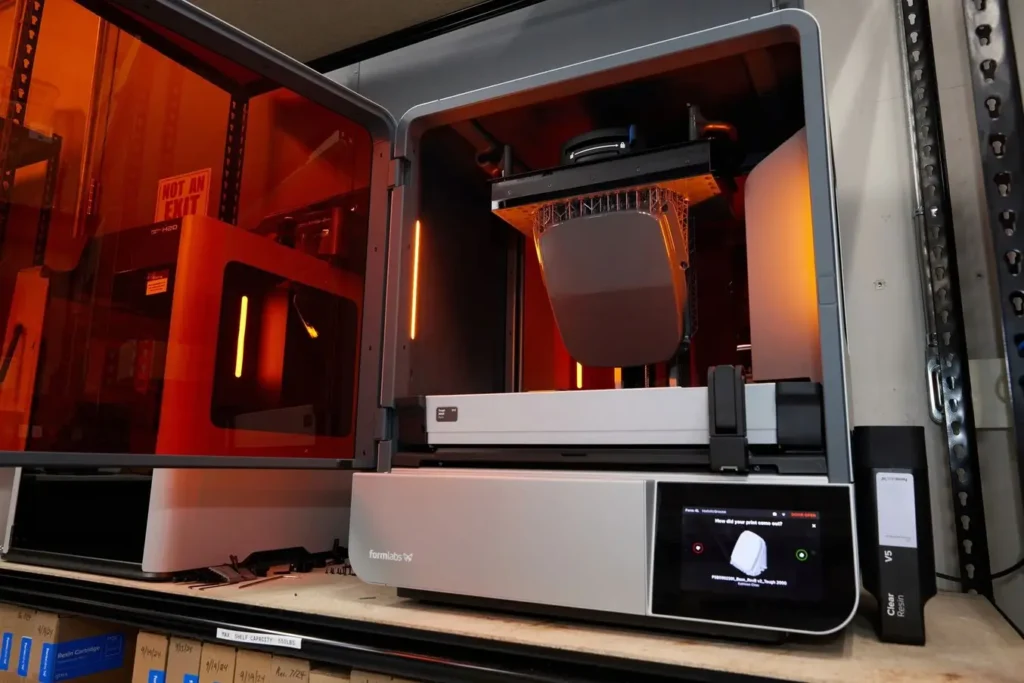

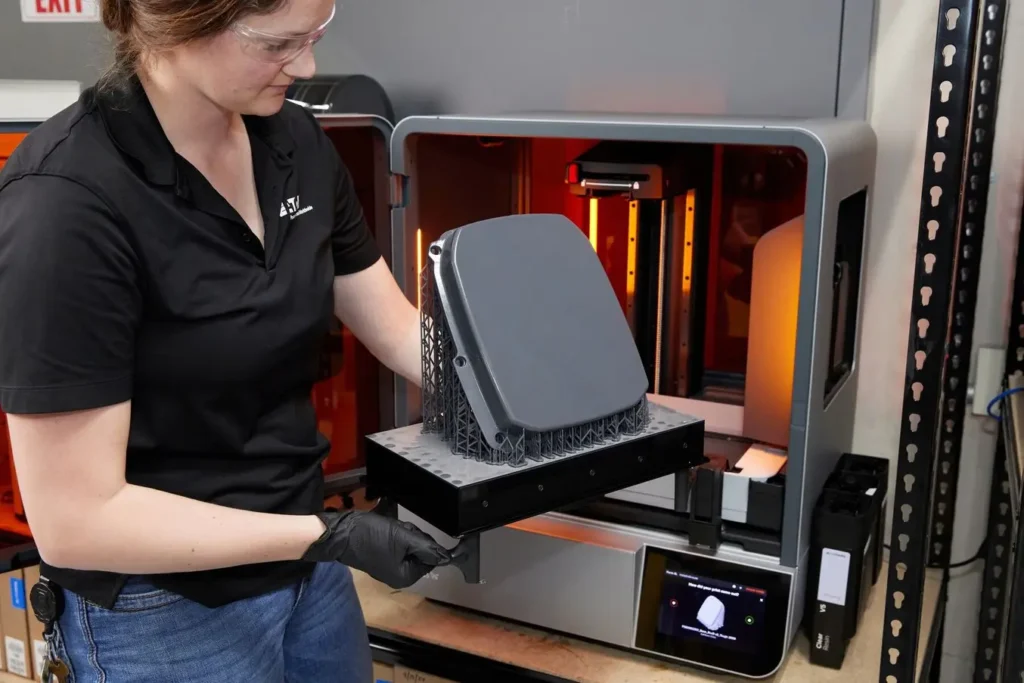

„Atunci am testat Formlabs și am observat imediat diferența,” povestește Peahl. După standardizarea fluxurilor de lucru cu Form 3, echipa a trecut în 2024 la Form 4 și Form 4L. „Upgrade-ul la Form 4 a fost un adevărat salt tehnologic. Procesul, deja valoros prin calitatea și precizia dimensională, a devenit brusc extrem de rapid. Am reunit astfel ușurința în utilizare cu eficiența, precizia și fiabilitatea,” spune Peahl.

Acum, Form 4 și Form 4L sunt recomandate fabricilor Eaton care au nevoie de piese foarte precise pentru linii de producție sau asamblare. În cazurile în care este necesară o piesă de schimb pentru un component din plastic injectat, AMCoE o poate imprima și livra în mai puțin de o săptămână, la un cost de câțiva dolari.

O echipă de design a Eaton a solicitat recent la AMCoE realizarea unei piese de acoperire pentru testări funcționale. Comanda de la un furnizor extern ar fi durat săptămâni sau chiar luni. Piesa avea nevoie de rezistență la umiditate, precizie dimensională și durabilitate, iar imprimantele FDM nu erau o opțiune. Folosind Form 4L și rășina Tough 2000, Chou a produs rapid o piesă robustă și impermeabilă. „Aveam nevoie de o soluție care să reziste la apă și să ofere protecție întregului ansamblu. Această piesă este un exemplu excelent al avantajelor aduse de dimensiunea imprimantei Form 4L și de materialele disponibile,” explică Chou.

AMCoE utiliza tehnologia SLS de ani buni înainte să testeze sistemul Formlabs Fuse. „SLS oferă multe avantaje – imprimare fără suporturi, toleranțe geometrice bune și materiale inginerești precum nailonul. Este o opțiune excelentă pentru prototipuri și unelte unde avem nevoie de rigiditate suplimentară,” spune Chou.

Anterior, imprimantele SLS erau mari, complexe și extrem de scumpe, necesitând operatori specializați. Nu erau potrivite pentru utilizarea zilnică direct în fabrici. „Problema acelor echipamente era că sunt voluminoase, costisitoare și greu de folosit,” explică Peahl.

În 2022, echipa a adus în testare Fuse 1+ 30W, constatând rapid că acesta oferă materialele inginerești și avantajele SLS, dar într-un format simplu, accesibil și fiabil. „Fuse este atractiv pentru că are un preț accesibil, un volum de construcție potrivit pentru fabrici și un ecosistem complet care simplifică utilizarea. Este o schimbare majoră pentru categoria SLS,” afirmă Peahl.

După testarea ecosistemului Fuse Series – Fuse 1+ 30W, Fuse Sift și Fuse Blast – AMCoE a început să recomande această soluție pentru realizarea rapidă și accesibilă a pieselor și accesoriilor complexe direct pe linia de producție.

„Principalul avantaj al fabricației aditive în mediul industrial este viteza – viteză, reziliență și creativitate,” spune Peahl.

În fabricile industriale, timpul de nefuncționare este inamicul numărul unu. Chiar și o piesă mică defectă poate produce întârzieri majore. „Dacă se defectează ceva pe linie, poți aștepta luni întregi după o piesă de schimb de la OEM. Acest lucru este aproape paralizant pentru o fabrică. Cu Fuse, putem produce rapid soluții de înlocuire și evita perioadele lungi de inactivitate,” adaugă el.

În plus, accesul direct la imprimare 3D încurajează inginerii să fie mai creativi, să testeze noi idei și să identifice soluții inovatoare. „Inginerii noștri pot ieși din zona de confort și pot continua să inoveze. În câteva ore, pot testa dispozitive, unelte sau accesorii noi. Astfel, fabricile noastre devin mai eficiente și mai reziliente,” încheie Peahl.

Fabrica din Olean imprimă acum mii de piese pe imprimantele Fuse Series, însă echipa de inginerie a avut primul contact cu imprimarea 3D acasă, pe imprimante desktop FDM. „Cu toții suntem pasionați în timpul liber, fiecare dintre noi a avut imprimante mici. Folosim încă FDM pentru prototipuri inițiale, dar întotdeauna ne întrebăm: câte bucăți vom produce? Cât de des vom avea nevoie de această piesă? Dacă este ceva ce folosim mai mult de o dată pe an, atunci îl mutăm pe SLS,” explică TJ Zurell.

Primul pas în fluxul de fabricație pentru MOV-uri constă în presarea pulberii brute într-o formă cilindrică. După presare, un braț extractor preia piesa și o introduce în fluxul de producție. Plunjerii cu arc stabilesc înălțimea la care funcționează brațul extractor.

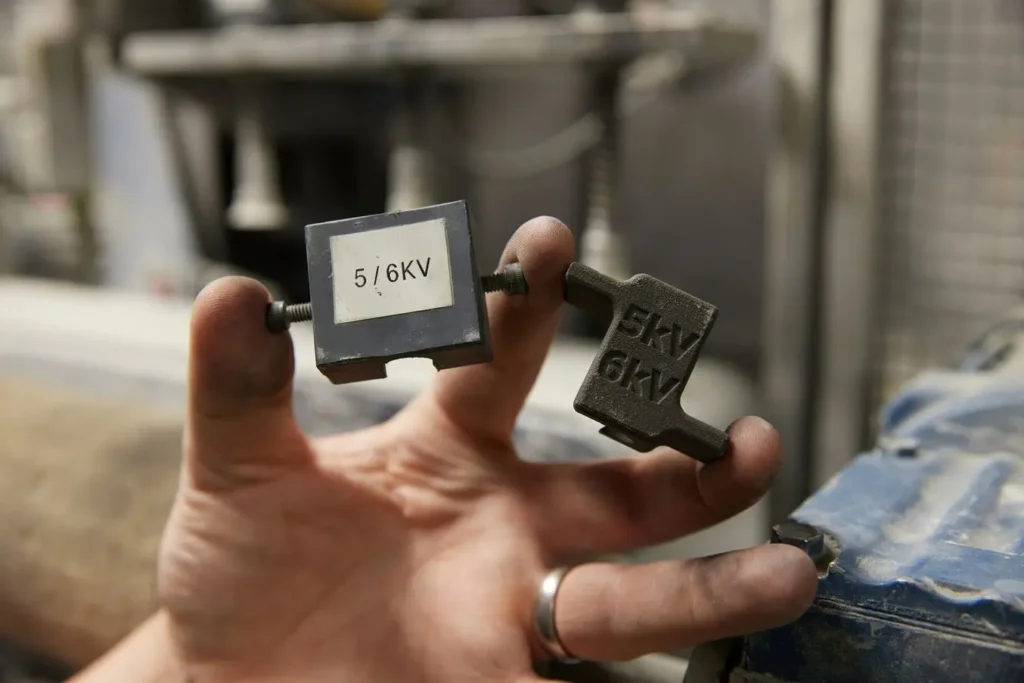

Anterior, aceste piese erau realizate din nailon prelucrat și aveau o etichetă tipărită și lipită pentru identificarea setării. Acum, ele sunt reproiectate pentru o aplicare rapidă tip snap-fit, cu gravare directă a presetării – fără bandă adezivă. „De obicei se pierd sau se uzează. Acum le putem înlocui mult mai repede prin imprimare 3D, le avem a doua zi, nu după o săptămână. Cele vechi necesitau ajustări și erau mai incomode. Acestea noi se montează direct pe ax și se fixează printr-o simplă rotire,” explică Zurell.

Pentru consumabilele care se uzează rapid, imprimarea în loturi pe seria Fuse înseamnă că echipa are întotdeauna piese de schimb la îndemână. Aceste raclete pot fi adăugate la o construcție SLS aproape plină oricând stocul scade, evitând trimiterea unei cereri către atelierul mecanic și așteptarea după înlocuire. „Pentru că producem atât de mult, piesele acestea se uzează frecvent. Aici consumabilele de producție devin esențiale,” spune Zurell.

În etapa de șlefuire, precizia este crucială. Suprafața pe care se sprijină piesa trebuie să rămână perfect pătrată, pentru ca MOV-ul să treacă corect prin mașina de șlefuit. O deviație afectează toleranțele și, implicit, performanța arestorului final. „Ne asigurăm că menținem o toleranță de sub 0,08 mm în paralelismul acestor suprafețe. Piesele SLS asigură foarte bine păstrarea acestei pătrățenii și paralelismului,” explică Zurell.

Înainte de SLS, echipa folosea piese din poliuretan turnat peste componente prelucrate, la un cost de 45 USD pentru fiecare pad. Cu Fuse, costul scade la doar 4 USD per piesă. „Nu consumăm multe, dar economia anuală este de aproximativ 6.000 USD,” subliniază Zurell.

Pentru MOV-urile mari, utilizate în arestori de stație (vizibile în stațiile electrice sau lângă aeroporturi), există o mașină separată de șlefuire. În loc de V-block-uri cu inserții SLS și paduri TPU, piesele mobile sunt brațe tip „flipper”, imprimate SLS, cu inserții TPU pentru aderență. În trecut, piesele erau din Delrin prelucrat, cu benzi de cauciuc înfășurate pentru a nu aluneca.

Diferitele etape ale fluxului necesită ca MOV-urile să se deplaseze cu viteze și spațieri diferite. Stația de transfer rearanjează distanța dintre ele. Un dispozitiv robotic de tip lift preia fiecare MOV și îl plasează pe următoarea bandă transportoare la noul interval.

În trecut, aceste dispozitive erau masive, grele și fabricate din Delrin prelucrat. La început, echipa a printat o copie 1:1, dar apoi a profitat de libertatea geometrică a imprimării SLS pentru a dezvolta o versiune mai ușoară, simplu de schimbat și mai eficientă. „Inițial am înlocuit direct piesele din nailon prelucrat. Acum mergem mai departe: cum putem îmbunătăți designul original, fără limitările prelucrării mecanice? Astfel s-au deschis multe oportunități pentru designuri mai elegante,” spune Zurell.

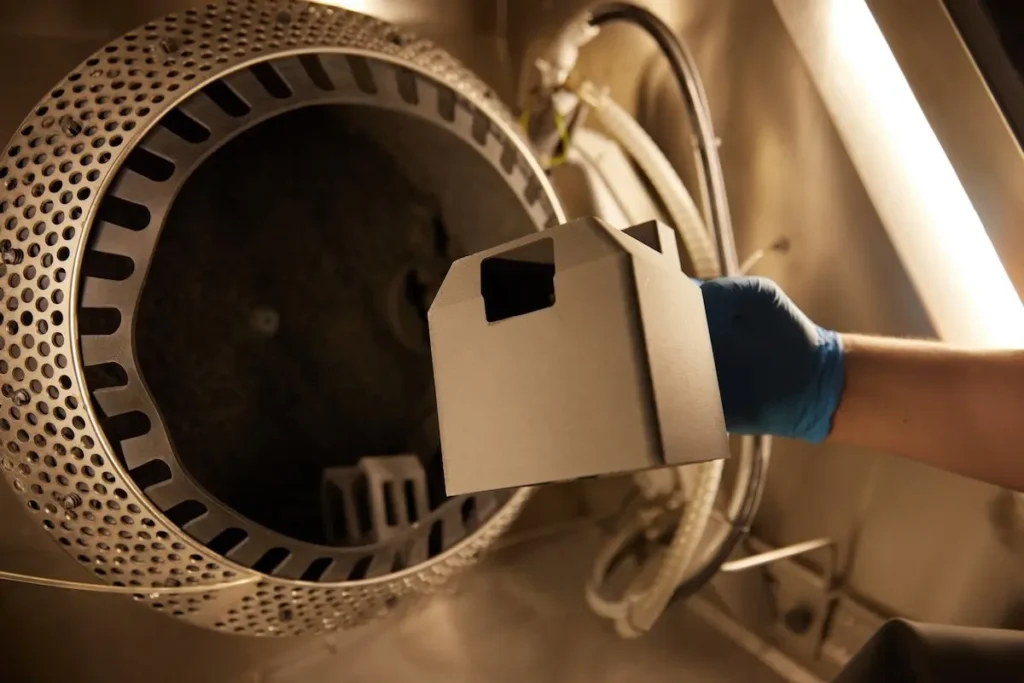

Piesele SLS sunt excelente pentru a preveni uzura prematură a echipamentelor sau pentru înlocuirea rapidă a componentelor. În această etapă, după spălarea ultrasonică și șlefuire, brațe robotice transferă MOV-urile pe banda ce intră în metalizator. Capacele imprimante SLS protejează suprafața MOV-urilor de zgârieturi sau depuneri, iar degetele robotice EOAT sunt proiectate să se potrivească mai multor dimensiuni și să fie schimbate rapid când se uzează. „Roboții sunt destul de generici. Devind personalizați abia când lucrează direct cu produsul nostru, iar fabricația aditivă ne-a ajutat să facem această legătură,” spune Zurell.

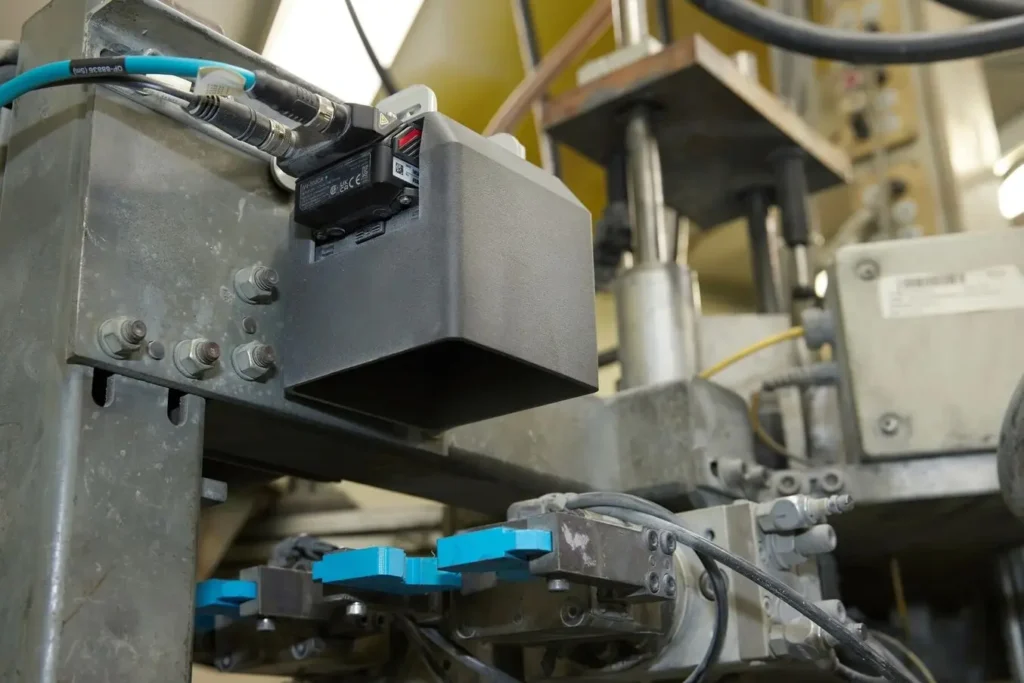

După șlefuire, MOV-urile intră în etapa de sudare, unde capetele sunt acoperite prin pulverizare cu arc de aluminiu. În camera de sudare robotică, fiecare piesă este inspectată de camere AI pentru detectarea neregularităților. Lumina variabilă generată de proces putea afecta calitatea imaginilor, așa că echipa a creat un corp de protecție personalizat pentru cameră, care asigură atât protecția fizică, cât și consistența imaginilor. „Înainte, nu aveam inspecție și acumulam până la 70 de rebuturi înainte să identificăm problema. Acum, sistemul reduce numărul la cinci și oprește linia automat, evitând risipa. Imprimarea SLS ne-a ajutat să implementăm rapid această soluție,” spune Zurell.

Simplitatea în utilizare este un factor-cheie al inovației la Olean. Versiunile anterioare ale cupelor de testare erau din Delrin prelucrat și necesitau bandă adezivă sau etichete pentru identificare. Acum, inserțiile colorate simplifică controlul calității și schimbările pe linie – operatorii recunosc imediat ce dimensiune de MOV este testată. „Am creat un sistem de codare pe culori – verde, albastru și portocaliu – fiecare corespunzând unui anumit disc,” spune Zurell.

Cupele sunt un exemplu perfect de utilizare combinată a imprimării SLS și FDM: cupele propriu-zise necesită rezistență și precizie, în timp ce punctele colorate FDM sunt rapide și simple. „Inițial, toate acestea se făceau în nailon prelucrat, cu un cost de aproximativ 17.400 USD pentru un set complet. Economiile obținute sunt uriașe,” afirmă Zurell.

Acest dispozitiv de fixare pentru asamblare a fost propus chiar de operatori ca îmbunătățire a fluxului de lucru. Versiunile vechi, din Delrin prelucrat, erau mari, greoaie și montate pe o bază de aluminiu, ceea ce le făcea dificil de utilizat. La uzură, piesele de schimb ajungeau în săptămâni și costau de câteva ori mai mult decât noile versiuni imprimate SLS.

Imprimarea 3D SLS nu este o soluție magică pentru toate problemele care pot apărea într-o fabrică precum cea din Olean. Însă un ecosistem intern Fuse Series SLS le-a oferit lui Zurell și echipei sale un mod de a face mici schimbări, care adunate generează economii majore de timp și bani.

„Economiile de costuri sunt, desigur, un avantaj… putem înlocui multe piese pe care altfel le-am fi prelucrat la costuri ridicate cu soluții aditive accesibile. Dar cred că valoarea reală este chiar mai mare: fabricile devin mai autosustenabile, mai reziliente. Și asta le permite inginerilor noștri să fie mai creativi.” – Cameron Peahl, Global Industry 4.0 Additive Manufacturing Strategy Manager

Având un portofoliu vast de produse, locații, limbi și fluxuri de lucru, nu există o soluție unică și universală pentru imprimarea 3D. Totuși, AMCoE a reușit să filtreze opțiunile și să ofere fabricilor precum Olean recomandări și soluții adaptabile – de la general la foarte specific – exact cum fac și roboții din fluxul de producție de acolo.

„Fabricația aditivă le oferă inginerilor noștri posibilitatea de a itera rapid, de a obține feedback imediat, de a învăța și de a eșua repede. Asta ne ajută să trecem de la simpla producție la ceea ce numim cu adevărat producție avansată,” spune Peahl.

Când fabrica din Olean a introdus sistemul Fuse, estimarea de rentabilitate era de nouă luni. În realitate, imediat după primele printări, operatorii de pe linie au început să vină cu idei și soluții pentru dificultățile zilnice întâlnite în procesele lor.

„Adoptarea imprimării 3D aici a crescut foarte repede, până la nivelul operatorilor. Ei au văzut îmbunătățirile aduse pieselor din nailon prelucrat și vin constant la noi cu idei: «Hei, puteți face și asta?». Mi-am schimbat complet modul de gândire în proiectarea pieselor și uneltelor, acum concepând totul cu imprimarea 3D în minte.” – TJ Zurell, Senior Manufacturing Engineer, Eaton Olean

Pentru mai multe informații: