Personalizarea iahturilor cu Form 4L și rășina Tough 1500

„În industria marină, multe componente ale iahturilor sunt unice — fie pentru un anumit model, fie chiar pentru o singură construcție. Putem produce o piesă de o sută de ori sau o singură dată — exact tipul de cerere variată și de volum redus în care imprimarea 3D excelează.”

Winston Zeberlein, Inginer în producție avansată, Viking Yachts

Acum șase ani, Winston Zeberlein s-a alăturat companiei Viking Yachts pentru a introduce imprimarea 3D în departamentele de proiectare și inginerie. Deși metodele tradiționale de fabricație rămân esențiale, piesele personalizate pentru iahturi puteau necesita o săptămână sau chiar mai mult și sute de ore de muncă calificată.

Astăzi, datorită vitezei, finisajului și performanței materialelor oferite de Form 4L, multe dintre aceste piese — în special matrițele și uneltele mici din fibră de sticlă — pot fi produse într-o singură zi, cu o fracțiune din efortul de muncă anterior.

Construirea unui iaht implică două provocări majore: numeroase personalizări unice și un produs final care trebuie să reziste condițiilor marine dure — expunere la raze UV, apă, sare și căldură. Cu ajutorul imprimantei Form 4L, Zeberlein a reușit să economisească timp și materiale imprimând:

Protoptipuri, inclusiv pentru turnarea prin investiție a pieselor din oțel inoxidabil;

Matrițe și unelte din fibră de sticlă, precum inserții imprimate din rășină, utilizate pentru a forma detalii fine în piesele compozite;

Piese finale funcționale din rășină Tough 1500, precum suporturi, console și elemente de montaj personalizate, integrate perfect cu dotările alese de clienți — sisteme audio, echipamente de navigație sau accesorii pentru pescuit.

Viking Yachts este renumită pentru nivelul ridicat de personalizare — niciun iaht nu este identic cu altul. Tough 1500 Resin permite integrarea facilă a echipamentelor unicat, cu un finisaj ce arată și se simte ca o piesă injectată, necesitând o post-procesare minimă.

Form 4L: Fără ajustări complicate

Zeberlein și-a cumpărat primul imprimant 3D în 2013 și de atunci este implicat activ în domeniul fabricației aditive. Autointitulat „pasionat de bricolaj”, a început prin reglarea setărilor și repararea echipamentelor.

„Cu cât rolul meu la Viking devine mai complex, cu atât am mai puțin timp să mă ocup de reparații. De aceea apreciez imprimantele Formlabs — funcționează perfect imediat, fără intervenții. Nu am avut niciodată o imprimare eșuată. Apăs ‘Print’ și știu că voi obține o piesă de calitate.”

Winston Zeberlein, Inginer în producție avansată, Viking Yachts

Fiabilitatea, viteza, dimensiunea, rezoluția și performanța materialelor au fost factori esențiali în alegerea imprimantei potrivite pentru optimizarea proceselor de la Viking Yachts. Zeberlein subliniază că imprimantele mai mari decât Form 4L sunt mult mai costisitoare și folosesc frecvent tehnologia cu laser (SLA), care necesită mult mai multe ore de imprimare.

Form 4L s-a dovedit a fi combinația perfectă între viteză, volum de construcție și cost.

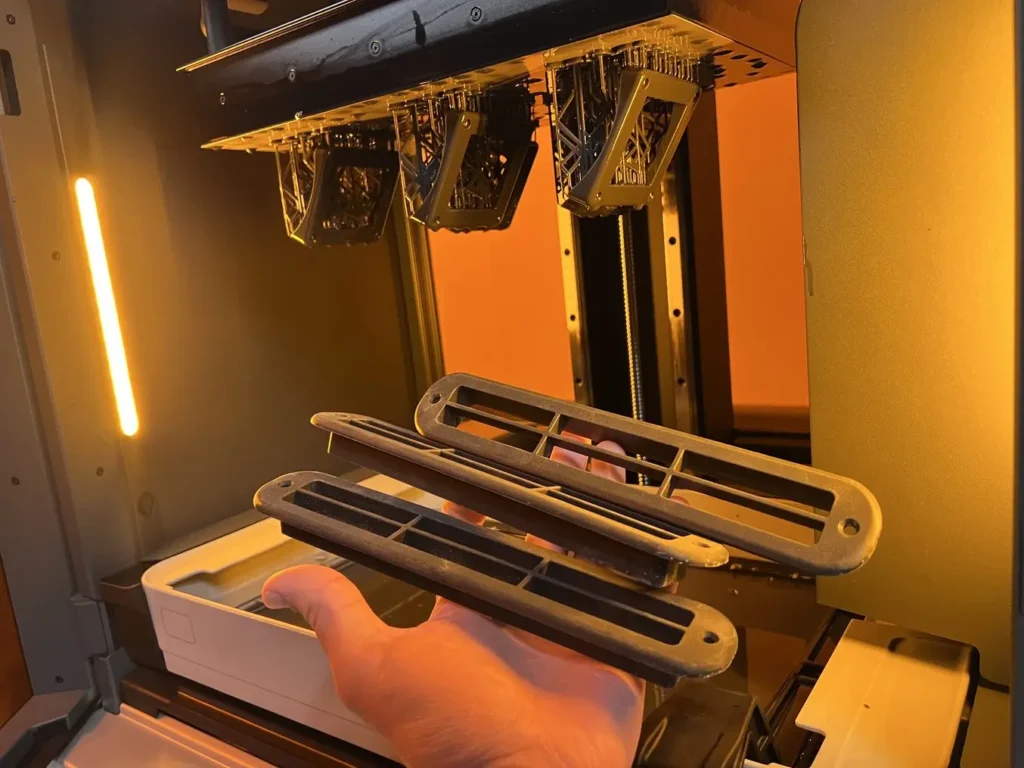

Bariere și inserții pentru matrițele din fibră de sticlă

„Form 4L aduce beneficii producătorilor de ambarcațiuni de orice dimensiune — de la constructorii care realizează una sau două bărci pe an, până la șantierele mari care produc sute lunar. Datorită costurilor reduse, este accesibilă oricărui producător, iar fiecare are nevoie de bariere din fibră de sticlă pentru matrițe. Imprimarea 3D are un potențial revoluționar pentru industrie.”

Winston Zeberlein, Inginer în producție avansată, Viking Yachts

Barierele, numite și knockouts, formează anumite elemente în matrițele din fibră de sticlă, creând spațiu pentru componente precum ferestrele sau luminile subacvatice.

În mod tradițional, acestea sunt realizate din spumă sau HDPE, modelate manual ori tăiate cu CNC. Piesele din spumă trebuie acoperite cu un strat gros de grund, apoi șlefuite și lustruite — un proces care poate dura între două și patru zile, în funcție de complexitate.

Cu Form 4L, „o piesă poate fi imprimată în patru până la opt ore și finisată în 30–45 de minute. Într-o singură zi de lucru putem avea o piesă complet pregătită pentru utilizare”, spune Zeberlein.

Barierele sunt imprimate fie în rășină neagră (Black Resin), fie în Tough 1500 Resin, în funcție de frecvența de utilizare.

„Rășina neagră se lustruiește puțin mai ușor, fiind mai dură, deci potrivită pentru piese unicat. Totuși, este mai fragilă. Pentru piesele folosite în producția de serie, unde pot fi lovite sau scăpate, Tough 1500 Resin rezistă mult mai bine.”

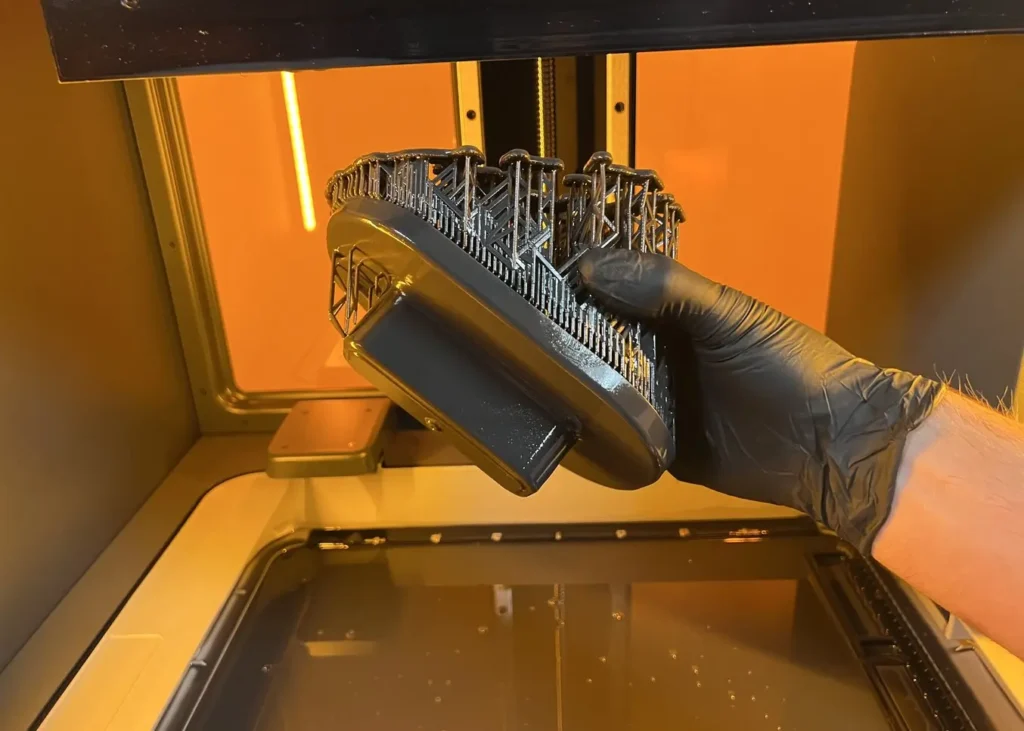

Piese finale rezistente cu Tough 1500 Resin

„Înainte de Tough 1500 Resin, eram foarte precaut cu piesele finale imprimate din rășină. Această rășină mi-a oferit încrederea să înlocuiesc imprimantele pe filament, deoarece materialul ASA, deși rezistent la UV, necesita multă șlefuire și vopsire. Cu Tough 1500 Resin pot realiza direct piese utilizabile.”

Winston Zeberlein, Inginer în producție avansată, Viking Yachts

Inițial, Zeberlein a început imprimarea 3D la Viking Yachts cu o imprimantă pe filament. Deși materialul ASA rezista la expunerea UV, piesele necesitau multă muncă manuală pentru șlefuire și vopsire, pentru a se potrivi cu restul componentelor iahtului.

Calitatea fină a suprafeței pieselor imprimate prin mascare cu stereolitografie (MSLA) pe Form 4L reduce semnificativ nevoia de șlefuire și lustruire, oferind un aspect similar cu cel al pieselor turnate prin injecție.

Odată cu apariția Tough 1500 Resin, Zeberlein a avut acces la un material rezistent, cu rigiditate și durabilitate comparabile cu polipropilena (PP), oferind o excepțională rezistență la fracturi, impacturi și șocuri repetate.

„Realizez piese personalizate unicat care arată ca și cum ar fi fost injectate — acesta este acel ‘touch’ specific Viking, un motiv real de mândrie.”

Winston Zeberlein, Inginer în producție avansată, Viking Yachts

Piesele finale imprimate cu Tough 1500 Resin sunt vopsite pentru a se potrivi culorii iahtului, iar stratul de vopsea oferă și protecție suplimentară la razele UV.

Zeberlein a realizat și teste de expunere directă la soare, fără vopsea sau acoperiri, iar după patru luni de expunere continuă nu a observat niciun semn de degradare.

Impactul asupra industriei

„Nu este suficient să ai oameni talentați și pricepuți în utilizarea echipamentelor — trebuie să ai oameni pasionați, care pun suflet în munca lor. Nu este vorba doar de forță de muncă calificată, ci de muncă calificată cu pasiune.”

Winston Zeberlein, Inginer în producție avansată, Viking Yachts

Realizarea pieselor personalizate pentru ambarcațiuni prin metode tradiționale necesită muncă intensă și perioade lungi de execuție. Ca și în alte industrii, adoptarea imprimării 3D a făcut ca procesul de prototipare să fie mai rapid și mai simplu. Totuși, pentru producția de piese finale, aplicațiile marine cer materiale care să reziste nu doar la utilizare și impact, ci și la expunerea permanentă la mediu.

Tough 1500 Resin este unul dintre aceste materiale.

Pentru Zeberlein, proprietățile sale mecanice au permis imprimarea directă a pieselor funcționale pentru iahturi personalizate, în doar o fracțiune din timpul necesar metodelor tradiționale.

El consideră că imprimarea pieselor finale și a inserțiilor pentru matrițe va avea un impact major asupra industriei marine: scurtarea timpilor de producție, reducerea deșeurilor și eficientizarea muncii meșteșugarilor pasionați care dau viață fiecărui detaliu.

Pentru mai multe informații:

![Formlabs-Logo-200x80[1]](https://admasys.ro/wp-content/uploads/2020/07/formlabs-logo-200x801-1.png)