Piese compozite aerospațiale LFAM zboară mai sus cu matrițe de autoclavă imprimate 3D

Revoluționarea producției de matrițe de autoclavă: impact și beneficii ale imprimării 3D de mari dimensiuni

În domeniul fabricației avansate, integrarea imprimării 3D de mari dimensiuni continuă să redefinească procesele tradiționale. Acest lucru este tot mai evident în cazul sculelor, dispozitivelor de fixare și al matrițelor, în special al matrițelor pentru autoclavă, care joacă un rol esențial în producția de componente compozite utilizate pe scară largă în industria aerospațială, auto și în alte sectoare de înaltă performanță. Această abordare inovatoare schimbă fundamental modul în care sunt create matrițele, oferind o gamă largă de avantaje cu impact direct asupra eficienței, costurilor și flexibilității în proiectare.

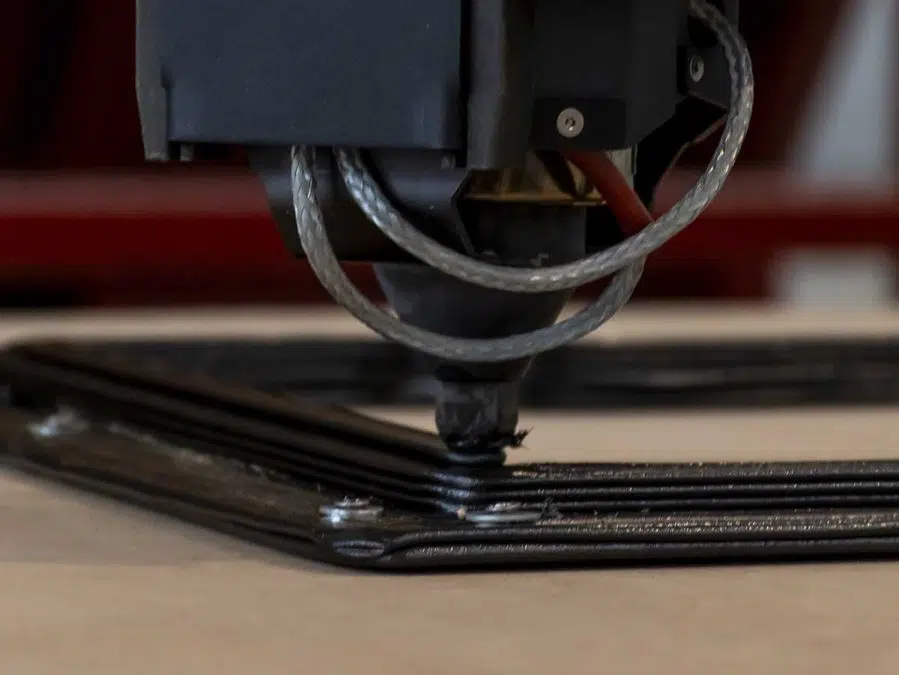

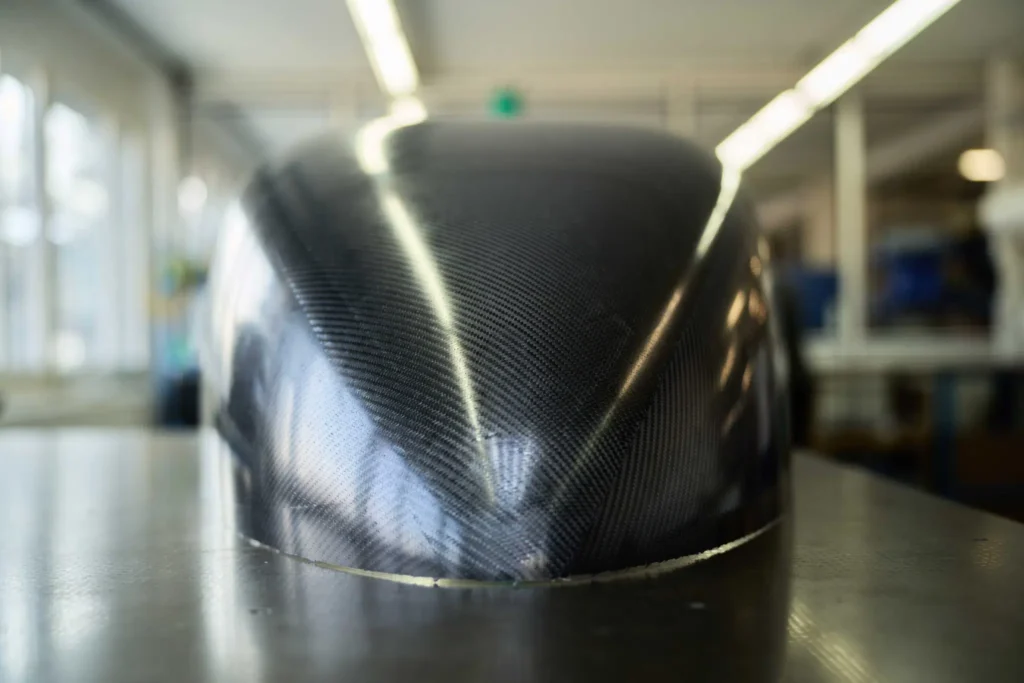

În acest context, Caracol a colaborat cu Connova și Formbar pentru a integra tehnologia LFAM în fluxul de producție al Connova pentru piese compozite, cum ar fi botul unui dron. Utilizând platforma LFAM Heron AM, Caracol a imprimat 3D matrița pentru laminarea în autoclavă a acestui component din fibră de carbon. Pornind de la fișierul 3D furnizat de Connova, inginerii de aplicații Caracol au optimizat piesa pentru producția prin fabricație aditivă și au definit cea mai bună strategie de secționare (slicing). Modelul Heron AM 400, echipat cu capul de extrudare High Flow (HF), a imprimat două piese monolitice, fiecare cu greutatea de 130 kg, în 15 ore/bucată. Prin extrudarea materialului compozit de înaltă performanță DAHLTRAM C-250 CF (policarbonat cu fibră de carbon), matrița rezistă proceselor de autoclavă la temperaturi de aproximativ 135°C și presiuni de 6 bari.

După producerea matriței, suprafața de lucru a fost prelucrată mecanic de Formbar, utilizând un CNC pe 5 axe, pentru a respecta cerințele și toleranțele din domeniul aerospațial, obținând o rugozitate de 0,8 μm și o toleranță dimensională de 0,1 mm. În colaborare cu echipa de proiectare și inginerie, compania a asigurat alinierea optimă între modelul CAD și piesa imprimată. Etapa de post-procesare a completat ciclul de producție, livrând fără întreruperi matrița gata de utilizare către specialiștii Connova Group pentru fabricarea componentului prin procesul prepreg/autoclavă.

Botul de dron din fibră de carbon a fost primul component realizat de Connova Group cu o matriță imprimată 3D, validând eficiența și beneficiile reale ale tehnologiei LFAM în cadrul proceselor sale de fabricație avansată.

Date esențiale de producție:

TEHNOLOGIE: LFAM Heron AM cu extruder HF + post-procesare CNC

MATERIAL: DAHLTRAM C-250 CF (PC 20CF)

DIMENSIUNI ȘI GREUTATE: 1100 x 1100 x 900 mm, 260 kg/bucată

DUZĂ IMPRIMARE 3D: 12 mm

TIMPI IMPRIMARE 3D: 30 ore

Avantaje cheie comparativ cu metodele tradiționale

Prin utilizarea imprimantei 3D de mari dimensiuni Caracol Heron AM 400 HF, lanțul de producție și aprovizionare al Connova pentru matrița de laminare aerospațială beneficiază de:

Reducerea greutății: 50%

Reducerea deșeurilor: 40%

Reducerea timpului de execuție: 50%

Reducerea costurilor: 30%

Optimizarea procesului: producție într-o singură piesă monolitică, eliminând munca manuală precum lipirea plăcilor de rășină.

Ce beneficii aduce LFAM în producția de matrițe pentru autoclavă?

Matrițele de autoclavă sunt produse, în mod tradițional, prin procese intensive în muncă, precum prelucrarea CNC sau realizarea manuală. Prin utilizarea imprimării 3D de mari dimensiuni pentru a produce matrițe complexe cu precizie și viteză fără precedent, se obțin beneficii esențiale care influențează direct eficiența, costurile și flexibilitatea de design.

Reducerea semnificativă a timpilor de execuție

Metodele tradiționale pot dura săptămâni sau chiar luni. Prin imprimare 3D de mari dimensiuni, matrițele complexe sunt produse în câteva zile, accelerând ciclurile de dezvoltare și reducând timpul de lansare pe piață.

Producție sustenabilă, cu deșeuri aproape de zero

Imprimarea 3D utilizează doar materialul necesar piesei finale, reducând pierderile și contribuind la conservarea mediului.

Rentabilitate și optimizare a resurselor

Metodele clasice implică echipamente costisitoare, forță de muncă calificată și pași suplimentari de post-procesare. Prin contrast, imprimarea 3D permite realizarea matrițelor într-un singur proces automatizat, necesitând doar finisarea finală înainte de utilizare.

Eficiență pe termen lung și economii

Matrițele mari pot fi imprimate într-o singură bucată, eliminând necesitatea asamblării și riscul punctelor slabe structurale. Rezultatul: matrițe mai robuste și mai durabile, cu economii pe termen lung.

Flexibilitate în design și prototipare iterativă

Imprimarea 3D de mari dimensiuni permite explorarea unor geometrii complexe, inclusiv forme și detalii considerate anterior imposibile sau prea costisitoare. Acest lucru facilitează optimizarea pieselor pentru performanță, păstrând integritatea structurală. În plus, posibilitatea de prototipare rapidă reduce riscurile de dezvoltare și duce la produse finale de calitate superioară.

Concluzie

Imprimarea 3D de mari dimensiuni transformă fundamental producția de matrițe pentru autoclavă, oferind beneficii care depășesc simpla eficiență sau reducerea costurilor. Proiectul realizat împreună cu Connova și Formbar este o dovadă concretă a capacității tehnologiei LFAM de a sprijini producătorii să depășească limitele inovației și să reducă timpul de lansare pe piață. Pe măsură ce industria de fabricație adoptă pe scară largă tehnologiile aditive, serviciile și soluțiile Caracol în imprimarea 3D de mari dimensiuni devin un pilon al evoluției producției de matrițe pentru autoclavă, stimulând performanța, sustenabilitatea și competitivitatea globală.

Pentru mai multe informații:

![Formlabs-Logo-200x80[1]](https://admasys.ro/wp-content/uploads/2020/07/formlabs-logo-200x801-1.png)